Srpski језик

Srpski језик-

English

English -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski -

मराठी

मराठी -

Srpski језик

Srpski језик -

Español

Español -

Português

Português

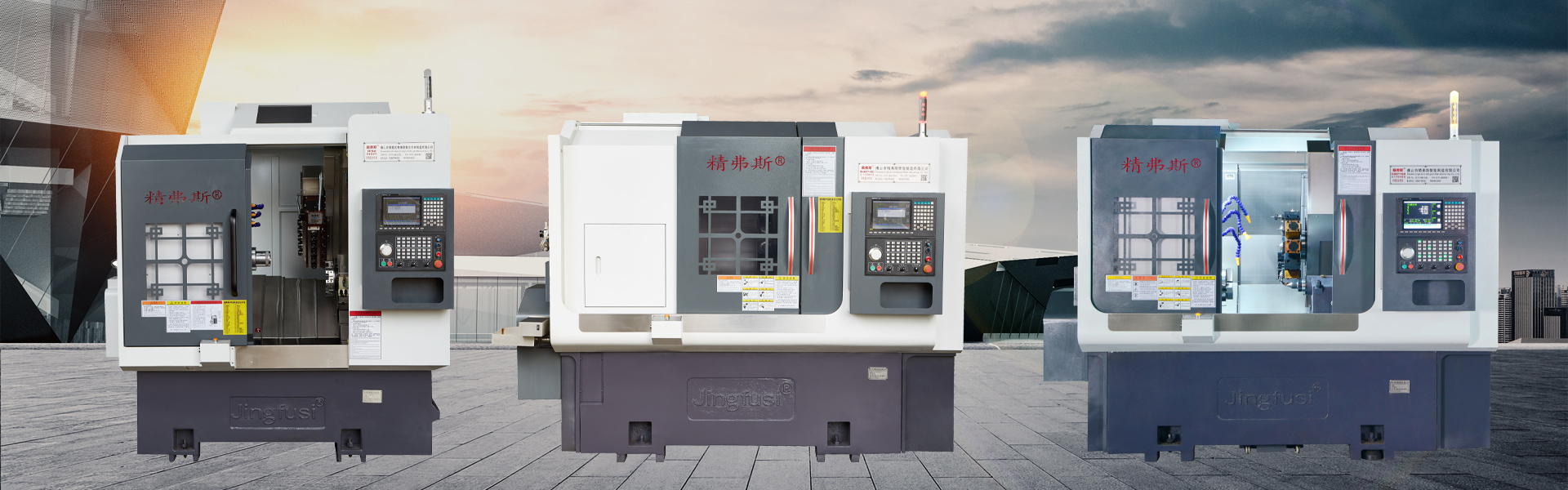

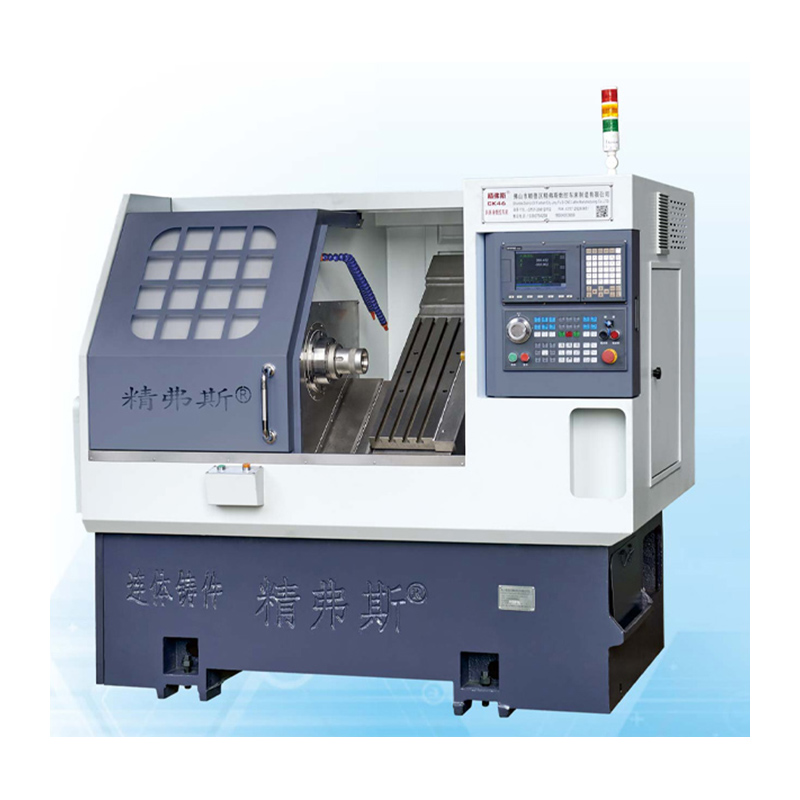

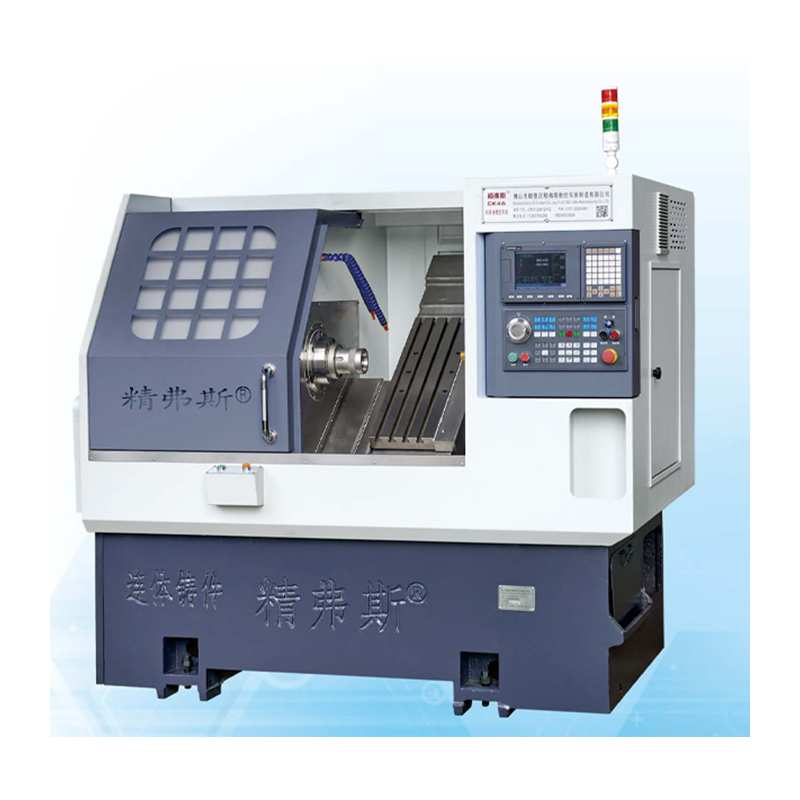

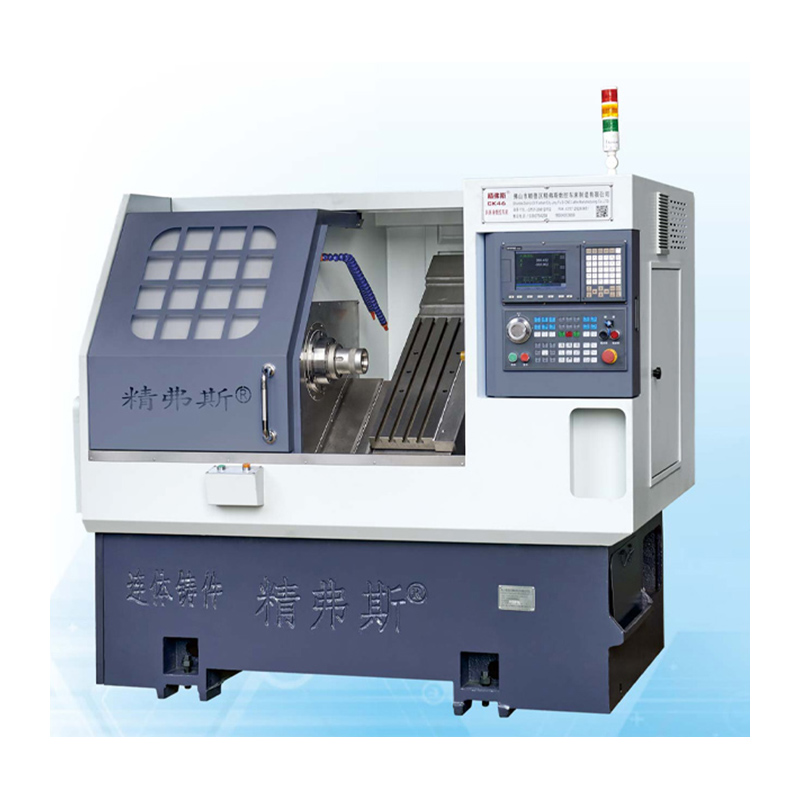

Високо прецизно кретање Цонц токапа

Пошаљи упит

Високо прецизно кредитирање ЦНЦ токаришта је врста рачунарско управљане стројеве која је дизајнирана за прецизну обраду радних дела. Карактерише га нагнутог дизајна кревета, где је кревет склон углом, обично око 30 до 45 степени. Овај дизајн кревета на нагибу нуди неколико предности, укључујући побољшану евакуацију чипова, бољу чврстину и побољшани приступ радном месту. Ево кључних карактеристика и предности високог прецизног костила ЦНЦ стругања:

Дизајн нагнутих кревета: нагнут кревет омогућава бољи проток чипа и лакше уклањање чипова и расхладних течност током процеса обраде. Овај дизајн помаже у одржавању чистача и ефикаснијег радног простора.

Висока прецизност: Ови стругови ЦНЦ-а познати су по својој изузетној прецизности и тачности у претварању и обраде радних дела. Они могу постићи уска толеранције и фине површинске завршне обраде.

Ригидност: Дизајн нагнутих кревета Појачава крутост машине, што резултира побољшањем стабилности сечења и смањених вибрација током машине велике брзине.

Смањени трошење алата: Уз побољшану чврстину и стабилност, хабање алата је минимизирано, што доводи до дужег века алата и смањене трошкове одржавања.

Свестраност: Високо прецизно кретање Цонц ЦНЦ струга могу да поднесу широк спектар материјала, од метала попут челика и алуминијума до пластике и композитима. Ова свестраност их чини погодним за различите индустрије.

Брзи промене алата: Много хоризонталног равног кревета ЦНЦ који се окрећу опремљеним аутоматским мењачима алата, омогућавајући брзе промене алата током обраде и уштеђевања времена и побољшање ефикасности.

Контрола мулти-оси: Ове машине често имају више осе, омогућавајући сложену обраду дијела и могућност стварања замршених геометрија и функција.

ТАИЛСТОЦК и Алат уживо: Неки модели су опремљени репом за додатну подршку и могућности живих алата за глодање и бушење, ширење њихових способности изван традиционалног окретања.

Управљачки интерфејс: ЦНЦ систем управљања је обично кориснички прилагођен, са графичким интерфејсом који омогућава оператерима да се лако контролишу струг.

Производна ефикасност: Високо прецизно кретање ЦНЦ струга се користе у висококвалитетним окружењима у којима је потребна брза и тачна обрада, чинећи им драгоцену имовину у индустријама попут ваздухоплове, производње ваздухопловства, аутомобилске и медицинске уређаја.

Производња серије и једноделне производње: Ове машине су погодне за обе серијску производњу и обраду појединачних, прилагођених делова, што их чини свестраним за различите производне сценарије.

Карактеристике безбедности: Модерни ЦНЦ токаришта опремљена су сигурносним функцијама, као што су дугмади за заустављање у хитним случајевима и блокаде, како би се осигурала сигурност оператера.

Све у свему, високи прецизни кредитирање ЦНЦ токача је драгоцено средство за произвођаче који захтевају прецизне и ефикасне операције окретања и обраде. Њихова комбинација ригидности, прецизности и свестраности чини их идеалним за широк спектар примене у прерађивачкој индустрији.

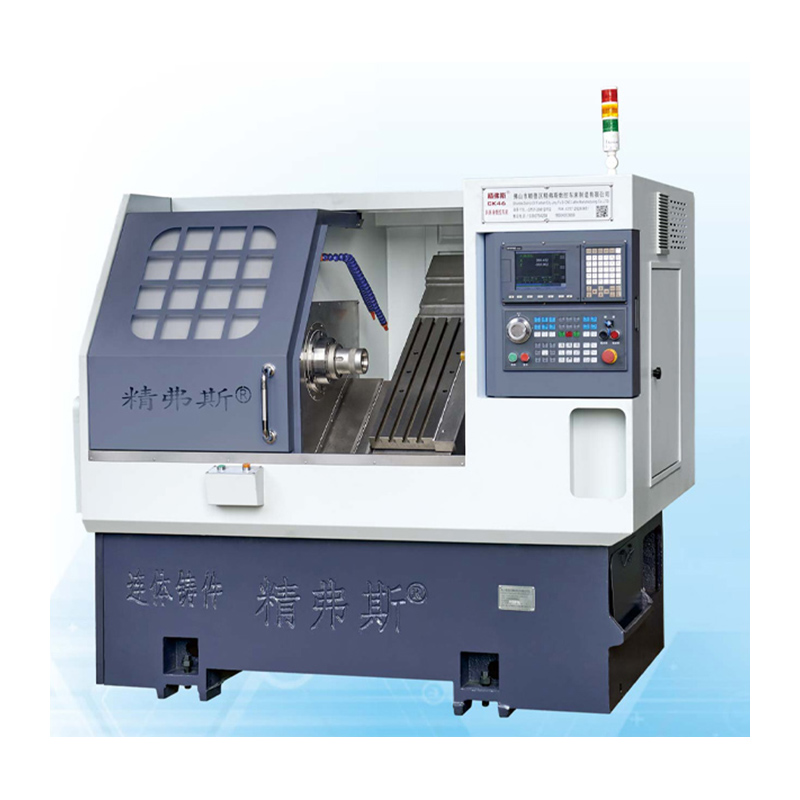

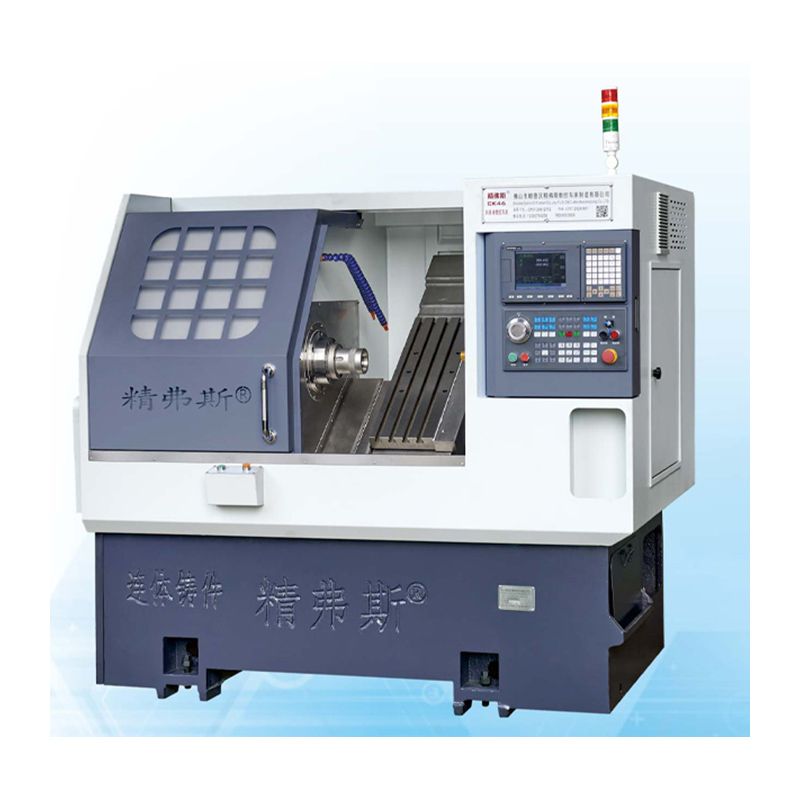

Хоризонтални равни кревет ЦНЦ превртање струке на струју

Детаљи о производу

Листа параметара

| пројекат | јединица | ЦК46 | ЦК52 | ЦК76 | |

| Максимална дужина окретања | мм | 350 | |||

| Максимални пречник окретања на кревету | мм | Ø 500 | |||

| Максимални пречник окретања на скејтборду | мм | Ø 160 | |||

| Склоност кревету | ° | 35 ° | |||

| Ефикасно путовање Кс / З Акис | мм | Пречник 1000/400 | |||

| Кс / З Спецификације вијака Акис | мм | 32 | |||

| КС / З Спецификације шине Акис | мм | 35 | |||

| Кс / З-Акис мотор мотора | Кв | 1.3 | |||

| Максимално брзо кретање Кс / З Акис | м / мој | 24 | |||

| Дужина алата за машину Кс Ширина Кс Висина | мм | 2100к1580к1800 | |||

| Укупна тежина целе машине | Кг | 2600 | |||

| Број ножа | поправити | 8 | |||

| Величина квадратних ножа | мм | 20к20 | |||

| Величина секача рупа | мм | Ø20 | |||

| Укупна снага | кв | 13 | 13 | 16 | |

| Просечна потрошња електричне енергије | Кв / х | 2 | 2 | 2.5 | |

| главна осовина | Образац за крајње лице |

|

А2-5 | А2-6 | А2 -8 |

| Максимална брзина вретена | р / мин | 6000 (постављено на 4500) | 4200 (постављено на 3500) | 3200 (постављено на 2500) | |

| Моторна снага вретена | Кв | 7.5 | 7.5 | 11 | |

| Називни обртни мотор вретена | Нм | 47.8нм | 47.8нм | 72нм | |

| Максимални пречник проласка бара | мм | Ø 45 | Ø 51 | Ø 75 | |